Terug

Houtbereiding.

Dordrecht was in de negentiende eeuw één van de voornaamste

centra van de houthandel en het lag dus voor de hand dat de Staat der

Nederlanden bij de aanleg van de spoorwegen na 1860 aan de 's-Gravendeelsedijk

een terrein kocht voor de opslag van dwarliggers.

De

fa Gips, eigenaar van houtzaagmolen 'de Vlasblom', was één van de

leveranciers van hout voor dwarsliggers. Deze fima behandelde dat hout door

middel van carbonisatie. Dit gebeurde op een aparte werf bij het Papegat.

Spoedig kwam er een efeectievere methode om het hout van de dwarsliggers te

beschermen. Creosoteren. In 1869 werd door Van der Made en Gips een nieuwe

creosoteerfabriek gebouwd. De fabriek kwam aan de nieuw te graven spoorweghaven

aan de zijde van de Weeskinderendijk. De oude werf werd gebruikt voor het

stapelen van de dwarsliggers. Dit gebeurde zodanig dat de wind er vrj door heen

kon waaien om het droogproces te bevorderen. Het creosoteren gebeurd in een

langwerpige ketel. De dwarsliggers werden gestapeld op lorries in deze ketel

gereden. het hout werd 1,5 uur uitgestoomd bij een druk van 1,5 atm. Daarna

werdde ketel zoveel mogelijk vacuum getrokken omhet vocht en de sappen uit het

hout te trekken. Dit duurde een uur. Daarna werd de ketel gevuld met teerolie

van 60 graden celsius onder een druk van 6 à 7 atm. In de daaropvolgende 1,5

uur trok het hout zich vol met teerolie. De overtollige olie liep in een

ondergronds vat. Voor dit proces waren 3 ketels beschikbaar.

De

fa Gips, eigenaar van houtzaagmolen 'de Vlasblom', was één van de

leveranciers van hout voor dwarsliggers. Deze fima behandelde dat hout door

middel van carbonisatie. Dit gebeurde op een aparte werf bij het Papegat.

Spoedig kwam er een efeectievere methode om het hout van de dwarsliggers te

beschermen. Creosoteren. In 1869 werd door Van der Made en Gips een nieuwe

creosoteerfabriek gebouwd. De fabriek kwam aan de nieuw te graven spoorweghaven

aan de zijde van de Weeskinderendijk. De oude werf werd gebruikt voor het

stapelen van de dwarsliggers. Dit gebeurde zodanig dat de wind er vrj door heen

kon waaien om het droogproces te bevorderen. Het creosoteren gebeurd in een

langwerpige ketel. De dwarsliggers werden gestapeld op lorries in deze ketel

gereden. het hout werd 1,5 uur uitgestoomd bij een druk van 1,5 atm. Daarna

werdde ketel zoveel mogelijk vacuum getrokken omhet vocht en de sappen uit het

hout te trekken. Dit duurde een uur. Daarna werd de ketel gevuld met teerolie

van 60 graden celsius onder een druk van 6 à 7 atm. In de daaropvolgende 1,5

uur trok het hout zich vol met teerolie. De overtollige olie liep in een

ondergronds vat. Voor dit proces waren 3 ketels beschikbaar.

Nadat de grote aanleg van nieuwe spoorwegen verminderde bood

Gips de fabriek te huur aan, aan de Maatschappij tot Exploitatie van Staats

Spoorwegen. Vanaf 1891 huurde de M.E.S.S. de fabriek, maar de exploitatie liet

men over aan de Duitse firma, Wilhelm Hoettgen. De samenwerking was van korte

dur want in 1894 nam de M.E.S.S. de inrichting in eigen beheer over. Door de

bouw van emplacenmenten en dubelspoor in dejaren tot 1914 werd de produktie

opgevoerd tot het maximum van 300.000 liggers per jaar. Het hout werd met

zeeschepen aangevoerd en over geslagen in lichters, maar door de ondiepe toegang

van het Papegat gaf dit problemen. Men moest wachten tot hoog water voor men de

haven binnen kon varen. Vervolgens moest men weer wachten tot het laag water was

voor men onder de brug in de Handelskade en de 's-Gravendeelsedijk door kon

varen.

Na de bouw van de spoorbrug tussen Zwijndrecht en Dordrecht was

de haven, die aangedaan werd door zeeschepen moeilijker bereikbaar. De

doorvaar-opening van de brug was aan de krappe kant voor de steeds groter

wordende zeeschepen. De oplossing werd gevonden door het aanleggen van een

nieuwe zeehaven aan de zuidzijde van de spoorbrug. De kwam dan wel verder van de

stad te liggen, maar dat was eerder een voordeel dan een nadeel. Het Staatsspoor

mocht, in overleg met de gemeente, een spoorwegverbinding aan gaan leggen langs

de 's-Gravendeelsedijk tussen de Zeehaven en de bestaande spoorlijn. Het eerste

bedrijf dat zich meldde om zich aan de nieuwe zeehaven te vestigen, was

hetzelfde Staatsspoor. Aan de noordzijde van de haven wilde het bedrijf op een

terein van 6 ha groot een houtbereidingsinrichting en bouwen met

opslagfaciliteiten.

In 1916 werd de nieuwe locatie in gebruik genomen. De beginjaren

waren door de eerste wereldoorlog moeilijke jaren. Voor het lossen van de

schepen gebruikte men 4 drijvende elevatoren. Deze bestonden uit een schuin omhoog lopende goot

tot ongeveer 8 meter boven laag water. Daarna gleden ze via een verstelbare

rollenbaan naar de stapelplaats. Voor het lossen van wisselhout was een

drijvende kraan beschikbaar. Voor de opslag was een terrein van 350x70 meter

beschikbaar. Na negen maanden drogen werd het hout behandeld. Het gescheurde

hout werd automatisch gebandeerd. Vervolgens werd het machinaal bewerkt. Schaven

en boren van gaten voor de stoelen. Daarna werden de dwarsligger gecreosoteerd

in de ketel. Dit ging nu volgens een ander proces. Het Rüping-proces. In de

ketel wordt eerst lucht gepompt onder een druk van 2,5 atm. Daarna wordt de

ketel gevuld met creosoteer-olie onder een druk van 8 atm. Deze druk blijft 1 à

2 uur gehandhaafd, waardoor de olie in de cellen wordt geperst. Dan wordt de

ketel vacuüm getrokken. De door de olie ingeperste lucht drijft de olie nu weer

naar buiten. De olie blijft alleen in de celwanden achter. De temperatuur van de

olie is later verhoogd naar 120 graden Celsius. Voor het transport op het

terrein was een behoorlijk smalspoornet beschikbaar. Voor de aan en afvoer lagen

er 5 sporen op het terrein. De produktie lag op 400.000 dwarsliggers per maar

kon opgevoerd wordenen tot 600.000 dwarsliggers. Halverwege de jaren dertig werd

de produktie van Crailoo overgenomen. Het terreinoppervlak werd vergroot en

werden 4 drijvende kranen in gebruik genomen i.p.v. de 4 elevatoren. Tijdens de

spoorwegstaking werd het hele bedrijf leeggeroofd. Na de oorlog werd het bedrijf

her-ingericht met nieuwe machines en nieuwe kranen. Toch duurde het nog tot 1947

voor de produktie weer op het oude niveau was.

men 4 drijvende elevatoren. Deze bestonden uit een schuin omhoog lopende goot

tot ongeveer 8 meter boven laag water. Daarna gleden ze via een verstelbare

rollenbaan naar de stapelplaats. Voor het lossen van wisselhout was een

drijvende kraan beschikbaar. Voor de opslag was een terrein van 350x70 meter

beschikbaar. Na negen maanden drogen werd het hout behandeld. Het gescheurde

hout werd automatisch gebandeerd. Vervolgens werd het machinaal bewerkt. Schaven

en boren van gaten voor de stoelen. Daarna werden de dwarsligger gecreosoteerd

in de ketel. Dit ging nu volgens een ander proces. Het Rüping-proces. In de

ketel wordt eerst lucht gepompt onder een druk van 2,5 atm. Daarna wordt de

ketel gevuld met creosoteer-olie onder een druk van 8 atm. Deze druk blijft 1 à

2 uur gehandhaafd, waardoor de olie in de cellen wordt geperst. Dan wordt de

ketel vacuüm getrokken. De door de olie ingeperste lucht drijft de olie nu weer

naar buiten. De olie blijft alleen in de celwanden achter. De temperatuur van de

olie is later verhoogd naar 120 graden Celsius. Voor het transport op het

terrein was een behoorlijk smalspoornet beschikbaar. Voor de aan en afvoer lagen

er 5 sporen op het terrein. De produktie lag op 400.000 dwarsliggers per maar

kon opgevoerd wordenen tot 600.000 dwarsliggers. Halverwege de jaren dertig werd

de produktie van Crailoo overgenomen. Het terreinoppervlak werd vergroot en

werden 4 drijvende kranen in gebruik genomen i.p.v. de 4 elevatoren. Tijdens de

spoorwegstaking werd het hele bedrijf leeggeroofd. Na de oorlog werd het bedrijf

her-ingericht met nieuwe machines en nieuwe kranen. Toch duurde het nog tot 1947

voor de produktie weer op het oude niveau was.

.jpg)

.jpg) Op

5 maart 1956 sloeg het noodlot toe. Om half elf brak er brand uit en deze

breidde zich razendsnel uit over een groot deel van het terrein. De grote

hoeveelheden olie randde als een fakkel. De Dordtse brandweer kreeg hulp van

o.a. de bedrijfsbrandweren van de NS en van de Kon.Mij. De Schelde. Ook de

weerdienst III bewees goede diensten. 's-Middags was het vuur onder controle.

Van de fabriek was niet veel meer over. Alleen het ketelhuis en een deel van de

machinekamer waren gespaard gebleven. De NS besloot het gehele bedrijf te

moderniseren. De Belgische Spoorwegen en enkele particuliere bedrijven namen

tijdelijk de productie over.

Op

5 maart 1956 sloeg het noodlot toe. Om half elf brak er brand uit en deze

breidde zich razendsnel uit over een groot deel van het terrein. De grote

hoeveelheden olie randde als een fakkel. De Dordtse brandweer kreeg hulp van

o.a. de bedrijfsbrandweren van de NS en van de Kon.Mij. De Schelde. Ook de

weerdienst III bewees goede diensten. 's-Middags was het vuur onder controle.

Van de fabriek was niet veel meer over. Alleen het ketelhuis en een deel van de

machinekamer waren gespaard gebleven. De NS besloot het gehele bedrijf te

moderniseren. De Belgische Spoorwegen en enkele particuliere bedrijven namen

tijdelijk de productie over.

De indeling van het nieuwe bedrijf werd efficiënter opgezet en

door het bouwen van afzondelijke gebouwtjes voor de verschillende bewerkingen,

werd voorkomen dat er bij een volgende brand weer het hele bedrijf zou

afbranden. In het nieuwe bandeer gebouw stonden ook de schaafbanken. In een

volgend gebouw stonden de keep- en boormachines. Op de plaats van de oude

fabriek kwam een nieuw gebouw voor de machinekamer, de werkplaatsen, het

magazijn, het ketelhuis en de ketels zelf. Het terrein werd bestraat met

stelconplaten, zodat er met heftrucks en mobiele kranen gewerkt kon worden. Het

smalspoornet werd hierdoor fors ingekrompen en ook de hoofdsporen werden

gewijzigd. Twee jaar na de brand werden de nieuwe ketels in gebruik genomen en

in 1962 kwam de tweede montageband in dienst.

De vijf drijvende kranen zijn later vervangen door 2 vaste

kranen. In 1969 werd een nieuwe houtversnipperings installatie in gebruik

genomen. Hermee werd het afvalhout zodanig versnipperd dat het geschikt was voor

de stoomproduktie. Ook het afvalwatersysteem werd verbeterd en de olie scheider

werd vervangen door een biologisch zuiveringssysteem. Op 1 juli 1990 werd de NS

officieel eigenaar van het terrein.

Op 12augustus 1998 brak er weer brand uit op het terrein. Deze

keer was er brand ontstaan in de houtsnipperbunker. Door snel optreden van de

brandweer werd erger voorkomen.

De naam werd later van Houtbereidingsinrichting (Hbi) gewijzigd

in Houtverwerkingsbedrijf en weer later in Improrail. In 2002 sloot het bedrijf

de poorten. Onder de rails werden voortaan betonnen biels gelegd. Het zwaar

vervuilde terrein werd deels in gebruik genomen door buurman Zeehavenbedrijf

Dordrecht.

foto's links en rechts: Maarten van der Willigen. Railmagazine

232

.jpg)

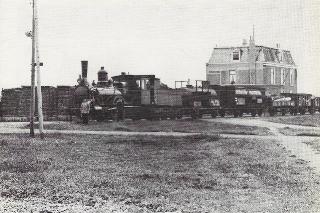

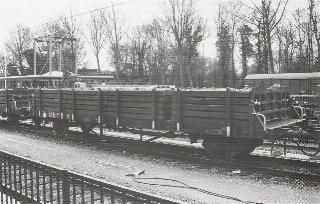

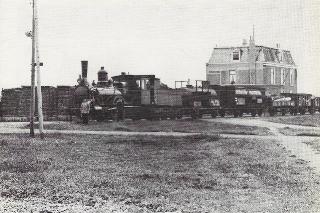

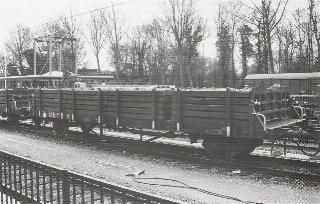

De 6477 rangeert met enkele wagens op het terrein van de

voormalige Hbi.

Bronnen:

- Schakel tussen Noord en Zuid. Geschiedenis van de spoorwegen

op het Eiland van Dordrecht. Kwartaal & Teken Extra 11 - Gemeentearchief

Dordrecht 1989

- Railkroniek 3/86. Themanummer Spoorwegen in Dordrecht.

- Railmagazine 232.

Terug

De

fa Gips, eigenaar van houtzaagmolen 'de Vlasblom', was één van de

leveranciers van hout voor dwarsliggers. Deze fima behandelde dat hout door

middel van carbonisatie. Dit gebeurde op een aparte werf bij het Papegat.

Spoedig kwam er een efeectievere methode om het hout van de dwarsliggers te

beschermen. Creosoteren. In 1869 werd door Van der Made en Gips een nieuwe

creosoteerfabriek gebouwd. De fabriek kwam aan de nieuw te graven spoorweghaven

aan de zijde van de Weeskinderendijk. De oude werf werd gebruikt voor het

stapelen van de dwarsliggers. Dit gebeurde zodanig dat de wind er vrj door heen

kon waaien om het droogproces te bevorderen. Het creosoteren gebeurd in een

langwerpige ketel. De dwarsliggers werden gestapeld op lorries in deze ketel

gereden. het hout werd 1,5 uur uitgestoomd bij een druk van 1,5 atm. Daarna

werdde ketel zoveel mogelijk vacuum getrokken omhet vocht en de sappen uit het

hout te trekken. Dit duurde een uur. Daarna werd de ketel gevuld met teerolie

van 60 graden celsius onder een druk van 6 à 7 atm. In de daaropvolgende 1,5

uur trok het hout zich vol met teerolie. De overtollige olie liep in een

ondergronds vat. Voor dit proces waren 3 ketels beschikbaar.

De

fa Gips, eigenaar van houtzaagmolen 'de Vlasblom', was één van de

leveranciers van hout voor dwarsliggers. Deze fima behandelde dat hout door

middel van carbonisatie. Dit gebeurde op een aparte werf bij het Papegat.

Spoedig kwam er een efeectievere methode om het hout van de dwarsliggers te

beschermen. Creosoteren. In 1869 werd door Van der Made en Gips een nieuwe

creosoteerfabriek gebouwd. De fabriek kwam aan de nieuw te graven spoorweghaven

aan de zijde van de Weeskinderendijk. De oude werf werd gebruikt voor het

stapelen van de dwarsliggers. Dit gebeurde zodanig dat de wind er vrj door heen

kon waaien om het droogproces te bevorderen. Het creosoteren gebeurd in een

langwerpige ketel. De dwarsliggers werden gestapeld op lorries in deze ketel

gereden. het hout werd 1,5 uur uitgestoomd bij een druk van 1,5 atm. Daarna

werdde ketel zoveel mogelijk vacuum getrokken omhet vocht en de sappen uit het

hout te trekken. Dit duurde een uur. Daarna werd de ketel gevuld met teerolie

van 60 graden celsius onder een druk van 6 à 7 atm. In de daaropvolgende 1,5

uur trok het hout zich vol met teerolie. De overtollige olie liep in een

ondergronds vat. Voor dit proces waren 3 ketels beschikbaar. men 4 drijvende elevatoren. Deze bestonden uit een schuin omhoog lopende goot

tot ongeveer 8 meter boven laag water. Daarna gleden ze via een verstelbare

rollenbaan naar de stapelplaats. Voor het lossen van wisselhout was een

drijvende kraan beschikbaar. Voor de opslag was een terrein van 350x70 meter

beschikbaar. Na negen maanden drogen werd het hout behandeld. Het gescheurde

hout werd automatisch gebandeerd. Vervolgens werd het machinaal bewerkt. Schaven

en boren van gaten voor de stoelen. Daarna werden de dwarsligger gecreosoteerd

in de ketel. Dit ging nu volgens een ander proces. Het Rüping-proces. In de

ketel wordt eerst lucht gepompt onder een druk van 2,5 atm. Daarna wordt de

ketel gevuld met creosoteer-olie onder een druk van 8 atm. Deze druk blijft 1 à

2 uur gehandhaafd, waardoor de olie in de cellen wordt geperst. Dan wordt de

ketel vacuüm getrokken. De door de olie ingeperste lucht drijft de olie nu weer

naar buiten. De olie blijft alleen in de celwanden achter. De temperatuur van de

olie is later verhoogd naar 120 graden Celsius. Voor het transport op het

terrein was een behoorlijk smalspoornet beschikbaar. Voor de aan en afvoer lagen

er 5 sporen op het terrein. De produktie lag op 400.000 dwarsliggers per maar

kon opgevoerd wordenen tot 600.000 dwarsliggers. Halverwege de jaren dertig werd

de produktie van Crailoo overgenomen. Het terreinoppervlak werd vergroot en

werden 4 drijvende kranen in gebruik genomen i.p.v. de 4 elevatoren. Tijdens de

spoorwegstaking werd het hele bedrijf leeggeroofd. Na de oorlog werd het bedrijf

her-ingericht met nieuwe machines en nieuwe kranen. Toch duurde het nog tot 1947

voor de produktie weer op het oude niveau was.

men 4 drijvende elevatoren. Deze bestonden uit een schuin omhoog lopende goot

tot ongeveer 8 meter boven laag water. Daarna gleden ze via een verstelbare

rollenbaan naar de stapelplaats. Voor het lossen van wisselhout was een

drijvende kraan beschikbaar. Voor de opslag was een terrein van 350x70 meter

beschikbaar. Na negen maanden drogen werd het hout behandeld. Het gescheurde

hout werd automatisch gebandeerd. Vervolgens werd het machinaal bewerkt. Schaven

en boren van gaten voor de stoelen. Daarna werden de dwarsligger gecreosoteerd

in de ketel. Dit ging nu volgens een ander proces. Het Rüping-proces. In de

ketel wordt eerst lucht gepompt onder een druk van 2,5 atm. Daarna wordt de

ketel gevuld met creosoteer-olie onder een druk van 8 atm. Deze druk blijft 1 à

2 uur gehandhaafd, waardoor de olie in de cellen wordt geperst. Dan wordt de

ketel vacuüm getrokken. De door de olie ingeperste lucht drijft de olie nu weer

naar buiten. De olie blijft alleen in de celwanden achter. De temperatuur van de

olie is later verhoogd naar 120 graden Celsius. Voor het transport op het

terrein was een behoorlijk smalspoornet beschikbaar. Voor de aan en afvoer lagen

er 5 sporen op het terrein. De produktie lag op 400.000 dwarsliggers per maar

kon opgevoerd wordenen tot 600.000 dwarsliggers. Halverwege de jaren dertig werd

de produktie van Crailoo overgenomen. Het terreinoppervlak werd vergroot en

werden 4 drijvende kranen in gebruik genomen i.p.v. de 4 elevatoren. Tijdens de

spoorwegstaking werd het hele bedrijf leeggeroofd. Na de oorlog werd het bedrijf

her-ingericht met nieuwe machines en nieuwe kranen. Toch duurde het nog tot 1947

voor de produktie weer op het oude niveau was. .jpg)

.jpg) Op

5 maart 1956 sloeg het noodlot toe. Om half elf brak er brand uit en deze

breidde zich razendsnel uit over een groot deel van het terrein. De grote

hoeveelheden olie randde als een fakkel. De Dordtse brandweer kreeg hulp van

o.a. de bedrijfsbrandweren van de NS en van de Kon.Mij. De Schelde. Ook de

weerdienst III bewees goede diensten. 's-Middags was het vuur onder controle.

Van de fabriek was niet veel meer over. Alleen het ketelhuis en een deel van de

machinekamer waren gespaard gebleven. De NS besloot het gehele bedrijf te

moderniseren. De Belgische Spoorwegen en enkele particuliere bedrijven namen

tijdelijk de productie over.

Op

5 maart 1956 sloeg het noodlot toe. Om half elf brak er brand uit en deze

breidde zich razendsnel uit over een groot deel van het terrein. De grote

hoeveelheden olie randde als een fakkel. De Dordtse brandweer kreeg hulp van

o.a. de bedrijfsbrandweren van de NS en van de Kon.Mij. De Schelde. Ook de

weerdienst III bewees goede diensten. 's-Middags was het vuur onder controle.

Van de fabriek was niet veel meer over. Alleen het ketelhuis en een deel van de

machinekamer waren gespaard gebleven. De NS besloot het gehele bedrijf te

moderniseren. De Belgische Spoorwegen en enkele particuliere bedrijven namen

tijdelijk de productie over.

.jpg)